Fue iniciado en Motorola el año 1982 por el ingeniero Bill Smith, como una estrategia de negocios y mejora de la calidad, pero posteriormente mejorado y popularizado por General Electric.

Los resultados para Motorola hoy en día son los siguientes: Incremento de la productividad de un 12,3 % anual; reducción de los costos de no calidad por encima de un 84,0 %; eliminación del 99,7 % de los defectos en sus procesos; ahorros en costos de manufactura sobre los Once Billones de doláres y un crecimiento anual del 17,0 % compuesto sobre ganancias, ingresos y valor de sus acciones.

El costo en entrenamiento de una persona en Seis Sigma se compensa ampliamente con los beneficios obtenidos a futuro. Motorola asegura haber ahorrado 17 mil millones de dólares desde su implementación, por lo que muchas otras empresas han decidido adoptar este método

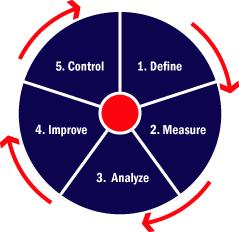

cuando el Ing. Bill Smith comienza a reducir la variabilidad de los procesos con el fin de mejorarlos (motorola - 1987), se establece el objetivo de alcanzar los 3.4 defectos por millón en todos los procesos de la empresa compañía. En España, una empresa modelo que aplica esta metodología es Telefónica; a nivel mundial es aplicado también por Ericsson, Kodak, Sony, Toshiba, Ford, Black and Decker, entre otras. Pero ¿cómo eliminar errores en los procesos?, ¿acaso Six Sigma lo hace por si sola?. Para responder esto debemos ponernos a pensar y razonar que ninguna metodología trabaja por si misma, una cosa es la teoría y otra la aplicación; la primera fase de aplicar Six Sigma consiste en emplear una lógica secuencial que consiste en determinar que para eliminar un defecto primero debo encontrar su causa y esto se obtiene midiendo el nivel de desempeño de un proceso o producto, haciendo esto no habrán defectos y permitirá a la empresa mejorar drásticamente sus resultados finales, diseñando y supervisando sus actividades de manera eficiente eliminando los errores que afecten la calidad y la imagen que se trasmite al cliente. El resultado final será la mejora continua y la reducción de costos innecesarios generados por la mala calidad y perdida de tiempo y horas de trabajo por medio de la reducción de defectos en todo tipo de procesos a su mínima expresión, el resultado es la satisfacción de los clientes y la mejora continua con los consiguientes beneficios para los accionistas y socios. Como habíamos indicado, Six Sigma busca reducir los defectos; sin embargo esta reducción se espera alcance el nivel de 3.4 defectos por millón, lo que significa casi cero defectos. Esta reducción de defectos del nivel actual al nivel de casi cero permitirá a la organización generar ahorros que según estudios se calculan en un aproximado del 40% de sus ingresos. |